- 网站首页Home

- 关于我们About Us

- 产品中心Product

- 新闻资讯News

公司新闻

- 年会盛典︱2026精“测”时光,“家”倍精彩!

时光的尺度,由奋斗者定义;幸福的浓度,因同行者加倍。

- 重磅启幕 | 聚势华南,精测启航——西安德普赛科华南技术方案中心今日于深圳盛大启幕!

跨越千里,扎根湾区,以中国精度,赋能智造未来

- 暖冬团建︱以团队之“精度”,铸前行之合力!

当“精密测量”的精神内核,遇见一场充满温度的团队共建。

行业新闻

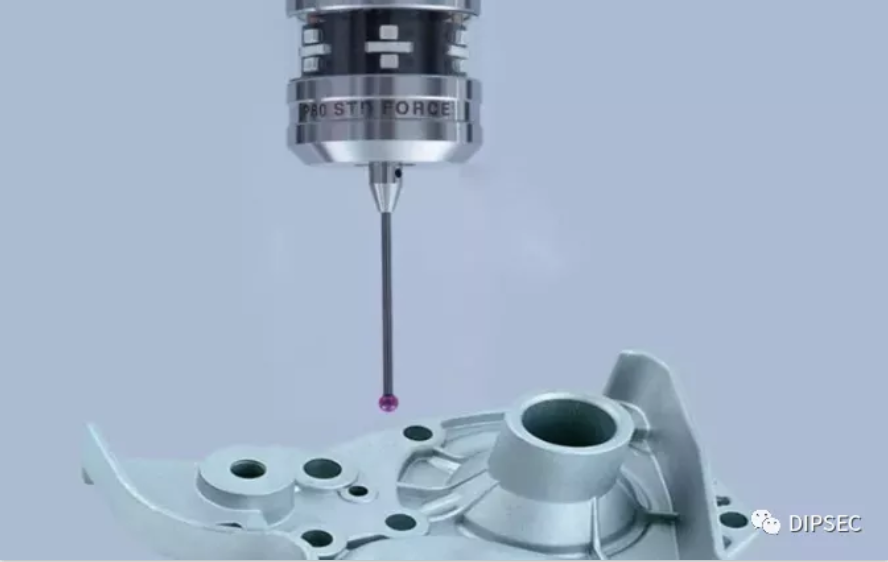

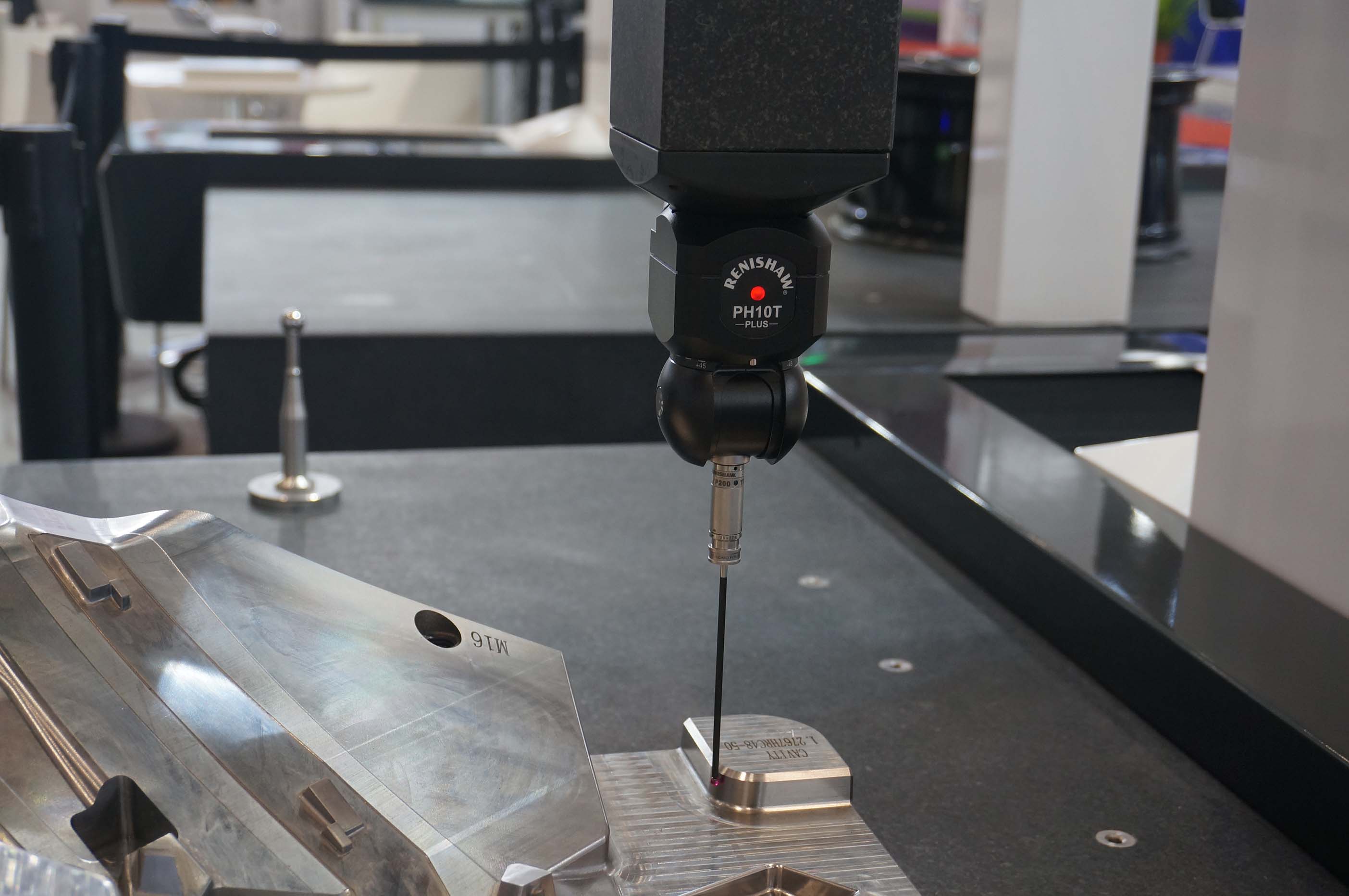

- 测量案例|工件检测04

德普赛科测量案例——工件检测01这一刻,值得被信赖! 电话:029-89230014 传真:029-87303426 邮箱:salesdept@dipsec.com 网址……

- 测量案例|工件检测03

德普赛科测量案例——工件检测03这一刻,值得被信赖! 电话:029-89230014 传真:029-87303426 邮箱:salesdept@dipsec.com 网址……

- 测量案例|工件检测01

德普赛科测量案例——工件检测01 这一刻,值得被信赖! 电话:029-89230014 传真:029-87303426 邮箱:DIPSEC@163.com 网址:ww……

技术资讯

- 产品几何技术规范(GPS) 坐标测量机的验收检测和复检检测 第2部分:用于测量尺寸的坐标测量机(附录)

GB/T16857.2—2006/ISO10360-2:2001附录A(资料性附录)中间检查A.1坐标测量机的中间检查建议在周期复检之间定期安排坐标测量机的检……

- 产品几何技术规范(GPS) 坐标测量机的验收检测和复检检测 第2部分:用于测量尺寸的坐标测量机(三)

中华人民共和国国家标准GB/T 16857.2—2006/ISO 10360-2:2001代替 GB/T 16857.2—1997产品几何技术规范(GPS)坐标测量机的验收检测……

- 产品几何技术规范(GPS) 坐标测量机的验收检测和复检检测 第2部分:用于测量尺寸的坐标测量机(二)

中华人民共和国国家标准GB/T 16857.2—2006/ISO 10360-2:2001代替 GB/T 16857.2—1997产品几何技术规范(GPS)坐标测量机的验收检测……

- 年会盛典︱2026精“测”时光,“家”倍精彩!

- 应用领域Application

- 联系我们Contact

页面位置 :

页面位置 :